quinta-feira, 25 de dezembro de 2008

quarta-feira, 17 de dezembro de 2008

terça-feira, 16 de dezembro de 2008

Produção de açúcar mascavo

Corte da cana

A cana para fabrico do açúcar mascavo deve apresentar uma

maturação ideal, que é atingida num período de 12 a 18 meses após a

plantação, dependendo da variedade.

Os solos onde a cana é cultivada devem estar tratados

correctamente quanto ao teor de azoto, fósforo e potássio.

Caso a cana esteja queimada ou verde não vai produzir a

cristalização necessária para a produção deste açúcar.

O corte da cana deve acontecer no mesmo dia em que esta vai

ser processada, sendo o corte feito em bisel de modo a facilitar a

entrada na moenda.

Limpeza da cana

Ao chegar à unidade de processamento, a cana deve ser limpa,

retirando-se o máximo de folhas. Usam-se jactos de água para retirar a

cera e outras sujidades.

Moagem da cana

A moagem da cana, deve acontecer, no máximo 36 horas após o

corte da cana.

As moendas devem ser lavadas antes e depois da moagem.

Abaixo das moendas, antes do tanque de decantação, deve ser

colocado um ralo ou uma tela grossa para separar os bagacilhos.

Decantação e filtração do caldo

Após a separação dos bagacilhos, o caldo deve ser conduzido a

um decantador para serem retiradas impurezas sólidas como terra,

areias e outras.

Para uma boa limpeza do caldo devem ser usadas telas

intermédias (média, fina e finíssima) entre o decantador e a tacha.

Quanto mais eficaz for esta etapa, mais fácil será a seguinte e

mais qualidade de produto será assegurada.

Purificação e limpeza do caldo

Nesta fase do processo são retiradas as impurezas em forma de

espuma. Isto é feito com o caldo quente porém antes da

concentração. Nesta etapa é necessário fornecer bastante energia

calorífica.

Para retirar a espuma deve ser utilizada uma escumadeira,

repetindo o processo até à limpeza total do caldo.

Concluída esta operação, o caldo deve ser transferido para uma

tacha menor, para acontecer concentração.

Concentração do caldo

A concentração do caldo consiste na evaporação da água. O

volume do líquido vai diminuindo gradualmente, o caldo vai ficando

cada vez mais denso até atingir o “ponto” do açúcar mascavo.

Determinação do "ponto"

O "ponto" do açúcar mascavo é um ponto bastante forte.

Para a sua determinação coloca-se uma porção de xarope em

forma de fios, numa vasilha com água fria, a massa torna-se vítrea e

quebradiça quando este foi atingido.

Arrefecimento e cristalização

Ao atingir o “ponto” o xarope é transferido para a masseira, onde é

batido até se dar a sua total cristalização.

Através da agitação rápida e constante, a massa vai arrefecendo

e esfarelando até secar totalmente.

Peneiragem

Nesta fase a massa deve ser peneirada para separar os torrões e

obter os pequenos grãos de açúcar.

Empacotamento e pesagem

Após a peneiragem, o açúcar é embalado em sacos de

polipropileno e pesado para ser comercializado.

Armazenamento

O açúcar mascavo deve ser armazenado num local seco e

ventilado.

Deve ser colocado sobre estrados ou grades e empilhado com

espaço entre as embalagens.

Conclusão

Trabalho Realizado Por: Tiago Bernardo nº22 10ºD

Processo de Fabrico do Rebuçado

Eu

.jpg)

Sérgio o Fofo

Que idade tens ?

16 , stora ainda não sou maior de idade , mas podia abrir uma exepção AhAh

Em que escola andas ?

Secundária Alves Redol , tem muito estilo !

Como és ?

Acima de tudo um FOFO , mas um fofo com muito ESTILO , simpático , amoroso e muito brincalhão !

O que gostas de fazer ?

Jogar à bola , estar com os ZAMBRÕES , jogar às cartas , e estudar para Economia A LOOL ;D

Qual a professora que mais gostas ?

Da MELHOR stora do Mundo , a minha querida stora Leonor Alves ( De Economia A )

Porque é que gostas tanto dela ?

Porque ela é única , brincalhona , divertida e ZAMBRONA ! Ela tem muito Estilo ^^

O que esperas deste Blog ?

Espero publicar vários trabalhos , e com isto que a stora me dê uma grande nota !

Qual é o teu clube ?

Benfica , claroo *.*

Tens namorada ?

Bem acabou a entrevista , já tou farto , eu sei que sou muito importante , e que queriam entrevistar um Fofo , mas acho que já tão a querer saber de mais !

»» Para mais entrevistas contactem o meu agente xDD

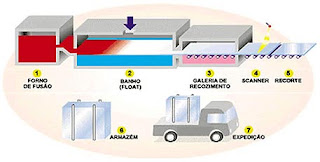

Estágio 1 : Forno de Fusão

A mistura de areia com os componentes do vidro que é dirigida até o forno de fusão através de correias transportadoras. Com temperatura de até 1.600ºC depois a composição é fundida, afinada e condidionada termicamente, transformando-se numa massa pronta para ser conformada numa folha contínua.

Estágio 2 : Banho Float

A massa é derramada em uma piscina de estanho líquido e num processo contínuo chamado Banho Float. Devido à diferenças de densidade entre os materiais o vidro flutua sobre o estanho, ocorrendo um paralelismo entre as duas superfícies.

Isso é fundamental para que a qualidade óptica superior do vidro float seja atingida. E a partir desse ponto é determinada a espessura do vidro, através da ação do top roller e da velocidade da linha. E quanto maior a velocidade da linha, menor a espessura resultante.

Estagio 3 : Galeria de Recozimento

A folha de vidro entra na galeria de recozimento, onde será resfriada controladamente até aproximadamente 120ºC e, então, preparada para o corte.

Estágio 4 : Inspecção automática

Mas antes de ser recortada, a folha de vidro é inspecionada por um equipamento chamado "scanner", que utiliza um feixe de raio laser para identificar eventuais falhas no produto. Caso haja algum defeito decorrente da produção do vidro, ele será automaticamente refugado e posteriormente reciclado.

Estagio 5, 6 e 7 : Recorte, Empilhamento e Armazenagem

O recorte é realizado em um processo automático e em dimensões pré-programadas.

As chapas de vidro são empilhadas automaticamente e pacotes prontos para serem expedidos e armazenados.

Tiago Barros, nº23

Tiago Barros, nº23

sábado, 13 de dezembro de 2008

Produção de papel

Para transformar-se a madeira em polpa, que é a matéria-prima do papel, é necessário separar a lignina, a celulose e a hemicelulose que constituem a madeira. Para isso usam-se vários processos, sendo os principais os processos mecânicos e os químicos.

Os processos mecânicos basicamente trituram a madeira, separando apenas a hemicelulose, e assim produzindo uma polpa de menor qualidade, de fibras curtas e amareladas.

Floresta – local onde são plantadas espécies mais apropriadas para a o tipo de celulose ou papel a ser produzido - a maioria das empresas usam áreas reflorestadas e tem seu próprio viveiro onde fazem melhorias na espécie cultivada fazendo a clonagem das plantas com as melhores características;

Captação da madeira — A árvore é cortada e descascada, transportada, lavada e picada em cavacos de tamanhos pré determinados;

Cozimento: no digestor os cavacos são misturados ao licor branco e cozidos a temperaturas de 160C.

Branqueamento - a pasta marrom passa por reacções com peróxido, dióxido de sódio, ozónio e ácido, e é lavada a cada etapa transformando-se em polpa branqueada;

Secagem: a polpa branqueada é seca e enfardada para transporte caso a fábrica não possua maquina de papel;

Máquina de papel - a celulose é seca e prensada até atingir a espessura desejada para o papel a ser produzido.

Tratamento da lixívia e jactos da água — o licor negro resultante do cozimento é tratado e os químicos são recuperados para serem usados como licor branco. Esse tratamento ameniza os impactos ambientais causados pela fábrica de papel.

Cavacos - termo utilizado na industria de celulose e papel para designar os pedaços de madeira cozido.

quarta-feira, 10 de dezembro de 2008

Madeira

terça-feira, 9 de dezembro de 2008

Processamento do chá

Sabemos que existem quatro tipos principais de chá: o verde, o preto, o de oolong e o branco. Todos têm aparências e sabores diferentes, embora venham da mesma planta de chá. Essa planta é susceptível à sofrer oxidação, como tudo que possui um tecido vivo. Nesta secção, vamos descobrir o papel da oxidação observando as diversas etapas de processamento do chá.

É provável que você esteja mais familiarizado com o chá preto. É o tipo de chá mais popular do mundo e corresponde a 75% de toda a produção. Nomes como "Chá inglês da manhã" ou "Earl Grey" costumam ser encontrados nas prateleiras dos mercados. Sem leite ,a bebida tem uma coloração castanha avermelhada e um sabor particularmente ousado.

Existem duas maneiras de produzir o chá preto: por meio do método ortodoxo e do método CTC ("Cortar, Triturar, Concentrar"). Os dois possuem cinco etapas parecidas, a não ser pelo fato de que o método ortodoxo é na maioria das vezes feito à mão, ao passo que o CTC é feito por uma máquina. Depois que os trabalhadores acabarem de transportar as folhas de chá da plantação para a fábrica, as seguintes etapas serão realizadas:

1. Drenagem - as folhas de chá são espalhadas em grandes grupos e drenadas para liberar um pouco da unidade.

2. Rotação - no método ortodoxo, as folhas são giradas para que a unidade restante seja liberada, revestindo a superfície das folhas com esse líquido. Esse método é particularmente delicado, então as folhas de chá costumam ficar inteiras. O método CTC, no entanto, corta as folhas de chá em pedaços pequenos e o resultado é uma substância parecida com pó.

3. Oxidação - as folhas são separadas novamente, dessa vez em um ambiente frio e húmido, e o processo de oxidação continua. A coloração original da folha de chá é verde, mas à medida que o oxigénio reage com o tecido celular ela irá ficar com uma coloração cobre. É muito parecido com as folhas das árvores mudando da cor verde para a castanha no Outono.

4. Secagem - as folhas são secas com ar quente e as suas cores mudam de cobre para castanha ou preto.

5. Triagem - o processo final envolve a selecção das folhas de chá de acordo com o tamanho e a qualidade.

quarta-feira, 26 de novembro de 2008

terça-feira, 25 de novembro de 2008

Diogo André Mota Pereira Santo, que segundo os historiadores nasceu a 07/10/93( devia ser feriado nacional ! )na grande " cidade " que é Vila Franca de Xira.

Muitos dizem tê-lo visto na Esar, afirmando ainda que o mito está inscrito na turma D do 10º ano.Até agora correm rumores de que nas aulas se sente uma grande braza de vez em quando ( ele no inverno costuma faltar ás aulas ).

Todos os historiadores que investigam e estudam criaturas lendárias que habitaram este mundo afirmam que nos seus tempos livres Dudu a LENDA gosta de ouvir musica, jogar computador, ver tv, jogar futebol e muito mais..(tambem tem por hábito antes de dormir beber um copinho de leite e comer bolachinhas oreo ás escondidas dos pais, sim porque bolachinhas ás 20:30 da noite pode tornar-se um vicio! ).

Diz-se tambem que no futuro que A LENDA gostaria de se formar em gestão e marketing de empresas!

O motivo que leva aos comuns mortais a não acreditarem na existência desta lenda é a sua tamanha beleza que diga-se de passagem é qualquer coisa de inigualável!

Meros mitos á espera de serem um dia quem sabe comprovados, até lá fiquem com esta imagem de quem afirma ter visto e fotografado a LENDA!

Apresentaçao

Ola, eu chamo-me Fábio, tenho 15 anos, sou o aluno numero 9 e sou aluno da turma 10º D

Nos meus tempos livres gosto de estar no computador, jogar futebol e basket e, fundamentalmente, sair com amigos (com o conhecimento da minha maezinha)

No futuro ambiciono ser um pintor, perito e conhecedor de todas as formas e tecnicas de pintura e por isso... espera, o k e k eu faço em Ciencias Socio-Economicas?????

Como veem tenho a mania k sou engraçado mas como ponto positivo... ADORO A PROFESSORA DE ECONOMIA!!!!! bjx e abraços @

PS: n sou fotogénico por isso n m incomodem

segunda-feira, 24 de novembro de 2008

Apresentação

sábado, 22 de novembro de 2008

Processo de Fabrico de um Automóvel

O processo de fabrico de um carro começa com a sua concepção. O automóvel é desenhado e começa a ser projectado no computador por um grupo de designers e engenheiros.

2º Etapa

O automóvel é projectado numa maquete em tamanho real, feita de argila.

3º Etapa

Depois, caso o projecto seja aprovado, começam os testes. Fazem-se testes às suspenções do veículo, testes de colisão e muitos outros.

4º Etapa

Esta é a etapa de construcção do automóvel. O carro é fabricado por máquinas vigiadas por pessoas. A utilização das soldas pelas máquinas e ou da pintura do carro, por exemplo, são processos feitos com muita precisão e são feitos muitos carros ao mesmo tempo, é uma produção em larga escala.

5ª Etapa

Nesta etapa é feito o controle de qualidade que verica o alinhamento das peças (portas, capô, faróis, lanternas, logótipos, etc.).

6ª Etapa

Por fim, caso o automóvel tenha passado em todos os testes está pronto para ser vendido.

Luís Costa, nº16, 10ºD

Teste de Economia A

Ângelo Toraní nº3

Bárbara Pereira nº4

Cláudia Afonso nº5

Filipa Figueiras nº11

Luís Costa nº16

sexta-feira, 21 de novembro de 2008

quinta-feira, 20 de novembro de 2008

Perfume

Processo de produção do Perfume

O perfume é uma mistura de óleos essenciais aromáticos, alcóol, água, corantes, fixadores animais, vegetais e artificiais utilizado para provocar um agradável e duradouro aroma a diferentes objectos, principalmente, ao corpo humano.

Procedimento da produção do perfume:

Tudo começa quando o fabricante do perfume detém as marcas encontradas no mercado.

No seu sector de pesquisa, o fabricante do perfume detecta as necessidades e as tendências, e elabora um catálogo para a casa da perfumaria, que vai desenvolver a fragrância.

Em seguida o fabricante do produto imagina os elementos e o efeito das suas misturas e quantidades. Depois cria a fórmula que é testada inúmeras vezes, é um trabalho de muitas possibilidades, porque quase tudo o que tem cheiro pode tornar-se perfume.

O modo de preparação dos diversos tipos de perfume, pode-se adquirir das chamadas essências, dissolvendo-as em álcool ou fazendo uma solução alcoólica de concentração desejada directamente com os princípios aromáticos ou fixadores, sob a forma de óleos essenciais. Os extratos ou águas de colónia são soluções alcoólicas dessas essências dos princípios aromáticos.

Os princípios Aromáticos: São colocados na proporção de 2% a 10% e esta, justa é determinada pela intensidade de cheiro do principio aromático (perfumes suaves, fortes, intensos) pela concentração do princípio aromático (óleo essencial, essência), pelo tipo de produto que se pretende preparar e pela classe do produto (artigo fino ou usual).

Os princípios Fixadores: São utilizados na proporção que varia entre 0,1%e 0,5% e necessitam de ter algumas qualidades, tais como: serem completamente dissolvidos em álcool mas também nos princípios aromáticos, serem colocados numa concentração adequada, não terem cheiro que prejudique os principios aromáticos e por fim serem incolores ou pouco coloridos.

Os princípios Solventes: São utilizados em proporções que se completam por 100% com a percentagem dos princípios aromáticos e fixadores. O álcool etílico, geralmente usado como solvente, precisa de obedecer a certas condições, tais como: ser puro e rectificado, ter uma concentração adequada, usualmente de 90º a 95º e ser incolor e sem cheiro. A água utilizada como solvente, deve ser destilada do processo de extracção com vapor.

Uma vez decidida a combinação dos princípios aromáticos e dos princípios fixadores, processa-se a dissolução a frio, com o álcool na concentração adequada. A solução deverá ser agitada e guardada num lugar fresco e sem muita claridade.

A fabricação de perfumes é complicada, pois neste caso o futuro trabalhador deve ter um conhecimento perspicaz do ramo.

Filipa Figueiras nº11 10ºD

Produção do Vinho

A colheita

O vinho tem de ser colhido na altura certa porque a qualidade da uva influencia o sabor e a qualidade do vinho. Uma colheita antes do tempo resulta em um vinho aguado, com baixa concentração de açúcar e, consequentemente, de álcool. Se uma colheita for tardia, a uva produzirá um vinho rico em álcool, mas com pouca acidez. Os factores fundamentais que influenciam a colheita são:

• o clima - insolação, temperatura, humidade, etc.

• o solo - funciona como elemento regulador do clima

O esmagamento

Era feito com os pés, tradição mantida até hoje em algumas regiões. Hoje em dia o processo é mecanizado com pouco contacto humano. O esmagamento da uva produzirá uma mistura de suco, cascas e bagas que será chamado de mosto.

A Fermentação

É a parte mais complexa e importante do processo de fabricação do vinho. Nesta etapa é necessário um controle rígido da temperatura bem como a presença correcta de microrganismos responsáveis pela fermentação.

Existem várias etapas na fermentação:

-Fermentação tumultuosa

Ela dura poucos dias onde ocorre uma grande desprendimento do gás carbónico e o aumento da temperatura.

-Fermentação lenta

Com o passar dos dias, a fermentação começa a diminuir de intensidade devido à diminuição da presença do açúcar. Nesta etapa, o líquido se separa da parte sólida (bagaço, cascas, etc.) e são eliminados os últimos traços de glicose que se transformam em álcool. São poucos os açúcares que ainda restam e, neste momento, o mosto já é o vinho propriamente dito.

Filtragem

Nesta etapa ocorre a filtração do vinho. Ele é clarificado com a retirada dos produtos e sedimentos que deixam o vinho turvo.

Trabalho realizado por: Luiz Pinto nº17 10ºD

quarta-feira, 19 de novembro de 2008

PRODUÇÃO DE AZEITE

O Azeite é produzido somente a partir de azeitonas.

É no Lagar que se dá a transformação da azeitona, transformação essa que inclui as seguintes operações:

Recepção da azeitona

Limpeza, lavagem e pesagem da azeitona:

Aqui começa, dentro do Lagar, a “desenhar-se” a qualidade do azeite. Após estas operações, a azeitona é separada consoante a proveniência (azeitona de árvore ou azeitona de chão), e uma primeira avaliação do mestre lagareiro. É recolhida uma amostra para o laboratório.

Moenda da azeitona:

Transformação da azeitona numa massa, em tempos através de mós ou galgas (moinhos de pedra), mais recentemente através de estruturas metálicas (moinhos de martelos mecânicos).

Batedura:

Nesta fase do processo de transformação a massa sofre um batimento lento e contínuo, com um suave aquecimento (baixas temperaturas – 25 a 30º), uniformizando-se e proporcionando a junção das pequenas gotículas de azeite.

Extracção do azeite:Esta pode ser conseguida através de prensagem ou por centrifugação (processo mais moderno) da massa. No processo de centrifugação, a massa é sujeita a um movimento, no interior de uma centrifugadora, de rotação em alta velocidade provocando a separação do azeite das águas e bagaço de azeitona.

Filtragem (processo facultativo):

Após a separação do azeite, este é filtrado para retirar as partículas que possam existir. Assim, o azeite pode ser filtrado uma vez, antes do embalamento, duas vezes, uma após a extracção e outra antes do embalamento, ou, como acontece em certos lagares, não ser filtrado.

E é devido a todo este trabalho, que podemos encontrar azeite nas nossas casas.

Catarina Gomes 10ºD

Apresentação

Sumário: Lição 3

19/09/2008

Sumário:

- Algumas taxas.

- Gráficos.

- Exercicios.

Ângelo Toraní nº3

sumario

18/09/08

Sumário:

-Revisão de conceitos

necessários à disciplina de economia

Alfredini

N. 2

10D

terça-feira, 18 de novembro de 2008

Processo Produtivo do chocolate

Processo produtivo:

Processo produtivo:Passa pelas seguintes etapas:

- Compra da Matéria-Prima;

- Processamento do Produto;

- Atendimento ao Cliente.

O processamento:

Segue os seguintes passos:

- 1º. Ralar: O chocolate (barras) deve ser ralado;

- 2º. Derreter: Derreter o chocolate, parece muito simples, e é, mas seguindo as técnicas adequadas. Para que o chocolate fique com brilho, boa textura e quebra, a temperatura nunca pode ultrapassar 42º. Pode ser feito através dos seguintes processos:

* Derretedeira: É a melhor e mais adequada maneira para essa operação, existe um equipamento próprio e especial para garantir e facilitar esse trabalho.

* Microondas: o seu uso, para o derretimento, é perigoso pois por sua agilidade pode aquecer além do necessário alterando a estrutura do chocolate.

* Banho-Maria: Esse processo também pode ser utilizado, porém, deve-se tomar cuidado com o vapor, pois em contacto com o chocolate, pode altera-lo, danificando o produto.

- 3º. Temperatura: É a mais importante, depois de derretido e muito bem misturado, deve colocar-se o chocolate sobre uma pedra (mármore ou granito). Na falta dessa pedra, derramar o chocolate sobre um recipiente raso e largo, e iniciar movimentos com uma espátula. Testar a temperatura, 29º, encostando um pouco de chocolate logo abaixo dos lábios, a sensação deve ser fria. Para que o chocolate cristalize perfeitamente, essa operação deve ser efectuada à risca, o movimento é fundamental durante o resfriamento pois o chocolate não deve arrefecer parado.

O chocolate deverá passar sempre pela Temperatura antes de utilizado.

- 4º. Produtos:

Podem ser:

* Ovo de Páscoa: Aplicar 3 camadas de chocolate. A cada camada retirar o excesso cobrir com papel manteiga e levar ao frigorífico virado para baixo. Na última camada fazer as bordas.

* Ovo Recheado: Aplicar 2 camadas de chocolate, uma de recheio, e vedar com outra camada de chocolate. Fechar bem para não sair o recheio.

* Bombons. Para as casquinhas, 2 camadas de chocolate é o suficiente, aplicar o recheio e tapar com o chocolate. As camadas devem ser bastante finas.

- 5º. Embalagem e Armazenagem: Embalar com papel chumbo para vedar bem e conservar a qualidade até a hora do consumo, devem ser armazenados em latas bem fechadas ou caixas de papelão, longe da luz, calor e humidade.

segunda-feira, 17 de novembro de 2008

Processo

de produção

da margarina

A margarina é feita de óleos 100% vegetais, após um rigoroso processo de qualidade

A fabricação do produto tem início na selecção de óleos vegetais líquidos e hidrogenados que podem ser de palma, soja, semente de algodão, amendoim , milho ou girassol. Os outros componentes são a água e o leite em pó desnatado, o sal refinado, emulsificante e corante.

- As etapas do processo de fabricação são as seguintes:

1) A fase oleosa é a preparação dos óleos desde seu estado cru, onde a neutralização visa separar e retirar os ácidos graxoslivres. Logo após é realizada a filtragem e branqueamento, onde resíduos que permanecem na etapa anterior são retirados.

*Depois de um controlo rigoroso de qualidade os óleos vegetais são libertos das impurezas (retira as impurezas, os pigmentos e a acidez livre dos óleos e elimina o gosto e odores naturais).

2) A seguir, os óleos são submetidos à desodorização, retirando-se quaisquer resquícios de odor e sabor. Uma pequena parte dos óleos é hidrogenada (nota: nem todas as margarinas passam pelo processo de hidrogenação, portanto, nem todas as margarinas possuem gorduras trans, sendo estas mais saudáveis do que as margarinas hidrogenadas). Todas as etapas fazem parte do processo de refino dos óleos. Aqui são adicionados os ingredientes solúveis em óleo (corante, vitamina e emulsificante).

3) Na fase aquosa são adicionados o leite desnatado pasteurizado, o sal e outros componentes solúveis em água.

4) Com a conclusão destas duas fases é feita a mistura de ambas e, por meio do seu batimento e resfriamento, forma-se uma emulsão cremosa, que é adicionada nas embalagens plásticas de 250 g, 500g e 1 kg.

Raquel Vitorino10ºD nº19

Produção Do Tabaco

Após a colheita e a cura, a folha do tabaco é transportada para fábricas em todo o mundo. O tabaco é envelhecido por até três anos em ambientes controlados, para realçar seu sabor.

Em seguida, o tabaco é preparado para o processamento e a produção de cigarros. O transporte e a umidificação da folha, agora quebradiça, tem de ser feito com cuidado, para que a delicada arte da mistura ("blending") possa acontecer.

O principal ingrediente de cada um de nossos cigarros é o tabaco. Podem ser adicionados vários outros ingredientes ao tabaco, incluindo auxiliares de processamento, umectantes (que mantêm o tabaco úmido e maleável), conservantes e os aromas específicos da marca. Depois de cortado, o tabaco é armazenado em grandes silos antes de entrar no processo de fabricação de cigarros.

A fabricação de cigarros é um processo rápido e altamente automatizado. As máquinas produzem entre 8 mil e 14 mil cigarros por minuto. Bobinas de papel para cigarros, com até 6 mil metros de comprimento, são desenroladas e o tabaco é colocado sobre o papel. O papel é enrolado sobre o tabaco, formando um longo cigarro denominado "cilindro".

As máquinas cortam essa "coluna" gigante em pedaços bem menores, inserem filtros e, finalmente, cortam esses pedaços menores em cigarros individuais com filtro. A qualidade da montagem de cada cigarro é verificada em três estágios diferentes.

Os cigarros são então separados em grupos do tamanho de um maço, envoltos em folha metálica para preservar o seu aroma, embalados e colocados em caixas de expedição.

Apesar da produção de cigarros ser um processo com um elevado nível de automação, ela nunca perderá o seu elemento humano. A supervisão do processo de produção é essencial: a inspeção da folha, a mistura ("blending") e a garantia da qualidade do produto final nunca poderão ser deixados exclusivamente a cargo de máquinas.

Bem nao Consegui encontrar mais nada =S

Mas aqui esta', o meu trabalho =D

Portem-se

Fernando Mendes

NumerO 10

10º D

- Recepção e selecção do leite. ( Plataforma de recepção, onde o leite será analisado, medido, coado e destinado para o interior da fabrica. )

- Bombeamento do leite. ( Após o recebimento, o leite deverá ser destinado para o interior da fábrica, via bomba sanitária ou via gravidade )

- Pasteurização. ( O leite bombeado, será depositado no tanque de parede dupla, sendo aquecido até 65ºC. Desliga-se a fonte de calor do tanque, tampa-se e mantém-se por 15 minutos )

- Resfriamento. ( Depois de atingida a temperatura e tempo de pasteurização o leite deverá ser resfriado no próprio tanque. A temperatura final deverá ser de 34 a 36ºC (temperaturas para se coagular o leite) )

- Fabricação do queijo. ( Depois de atingida a temperatura de coagulação o leite deverá ser adicionado dos ingredientes (segundo a técnica empregada). Toda a etapa de fabricação até o ponto da massa ocorre no tanque de fabricação. Dependendo do queijo efetua-se a salga imediatamente )

- Após o ponto. ( Depois do ponto, o queijo poderá ser: salgado no próprio tanque, enformado, e prensado (utilizando as prensas conforme o tipo e forma utilizados)

- Salga. ( Os queijos após a prensagem (dependendo do tipo produzido) deverão ser salgados em salmoura (tanque de pvc ou fibra).

- Após a salga. ( Deverão ser secados e finalmente embalados e armazenados na câmara ou freezer refrigerador )

- Maturação. ( Alguns queijos deverão passar pelo processo de maturação (fase importante na definição nas características finais dos queijos maturados). A maturação deverá ser feita na própria embalagem (dependendo do tipo a ser processado). Maturados na câmara frigorífica ou freezer refrigerador )

- Armazenagem. ( Os queijos maturados ou frescos deverão estar devidamente embalados e identificados. A armazenagem final é em temperatura de 5ºC (máximos) utilizando a câmara frigorífica ou freezer regulado para esta temperatura )

--> Como todos os produtos o queijo também apresenta um grande processo de produção.

Filipa Paz Nº12 10ºD

domingo, 16 de novembro de 2008

Pão

Bem aqui está o trabalho professora, se estiver errado avise para eu alterar

Processo de Produção do Pão (industrial)

As Padarias comerciais e industriais possuem máquinas que fazem as etapas de medição, mistura, sovamento, assamento, fatiamento e embalagem. Operários qualificados operam as máquinas e nada é deixado ao acaso. Os ingredientes são pesados precisamente, a temperatura e humidade controlados cuidadosamente e todas as etapas individuais do processo de panificação são criteriosamente acompanhadas.

Cada panificador utiliza uma mistura especial de farinhas, produzida pela mescla de tipos de trigo antes ou depois da moagem. Nas grandes padarias industriais o processo de manufactura começa em silos num andar alto de forma que a gravidade conduz a farinha ou massa automaticamente de uma máquina para outra.

Após uma peneiração final, a farinha é alimentada em balanças que automaticamente pesam a quantia correcta e despejam-na no misturador, um andar abaixo. Água ou outro líquido, tal como leite, também são despejados no misturador para formar a massa, sendo então adicionados o fermento e outros ingredientes. A quantidade de farinha necessária é afectada pela temperatura e humidade da padaria. Em adição, a temperatura da água deve ser exacta para poder dissolver o fermento. O fermento pode ser morto se a temperatura da água estiver apenas um pouco acima da recomendada. Por outro lado seu crescimento pode ser retardado se a água estiver muito fria.

Na etapa seguinte do processo de panificação, a massa é levada para a sala de fermentação, onde é deixada por um período determinado, normalmente várias horas. A seguir, uma balança divisora separa a massa em pedaços com o peso exacto para as formas. As boleadeiras arredondam os pedaços em bolas, que são enviados para a parte superior da estufa, onde permanecem alguns minutos para recuperarem-se dos processos de divisão e arredondamento, assegurando pães macios.

As bolas caem da estufa para as formadoras, que dão a conformação exacta do pão, conforme a forma a ser usada. As formas são colocadas na estufa, onde o crescimento final acontece. A estufa possui uma temperatura e humidade levemente mais elevadas que a sala de fermentação. Depois disto, as formas são levadas ao forno, onde são assadas a uma temperatura superior a 204ºC por aproximadamente 30 minutos. Vapor de baixa pressão é injectado no forno para evitar a formação de crostas muito rapidamente. a maioria das grandes panificadoras usam túneis, nos quais as formas correm sobre trilhos ou esteiras. Alguns fornos medem mais de 30 metros de comprimento e podem assar mais que 5000 pães por hora.

Após o assamento os pães são resfriados levemente, e uma fatiadora corta-os em fatias uniformes. Finalmente, a embaladora envolve os pães em papel a prova d'água ou plástico e fechados para manter o pão fresco e proteger seu sabor. Os pães são então enviados para comercialização nas lojas e super-mercados.

João Croca nº15