quinta-feira, 25 de dezembro de 2008

quarta-feira, 17 de dezembro de 2008

terça-feira, 16 de dezembro de 2008

Produção de açúcar mascavo

Corte da cana

A cana para fabrico do açúcar mascavo deve apresentar uma

maturação ideal, que é atingida num período de 12 a 18 meses após a

plantação, dependendo da variedade.

Os solos onde a cana é cultivada devem estar tratados

correctamente quanto ao teor de azoto, fósforo e potássio.

Caso a cana esteja queimada ou verde não vai produzir a

cristalização necessária para a produção deste açúcar.

O corte da cana deve acontecer no mesmo dia em que esta vai

ser processada, sendo o corte feito em bisel de modo a facilitar a

entrada na moenda.

Limpeza da cana

Ao chegar à unidade de processamento, a cana deve ser limpa,

retirando-se o máximo de folhas. Usam-se jactos de água para retirar a

cera e outras sujidades.

Moagem da cana

A moagem da cana, deve acontecer, no máximo 36 horas após o

corte da cana.

As moendas devem ser lavadas antes e depois da moagem.

Abaixo das moendas, antes do tanque de decantação, deve ser

colocado um ralo ou uma tela grossa para separar os bagacilhos.

Decantação e filtração do caldo

Após a separação dos bagacilhos, o caldo deve ser conduzido a

um decantador para serem retiradas impurezas sólidas como terra,

areias e outras.

Para uma boa limpeza do caldo devem ser usadas telas

intermédias (média, fina e finíssima) entre o decantador e a tacha.

Quanto mais eficaz for esta etapa, mais fácil será a seguinte e

mais qualidade de produto será assegurada.

Purificação e limpeza do caldo

Nesta fase do processo são retiradas as impurezas em forma de

espuma. Isto é feito com o caldo quente porém antes da

concentração. Nesta etapa é necessário fornecer bastante energia

calorífica.

Para retirar a espuma deve ser utilizada uma escumadeira,

repetindo o processo até à limpeza total do caldo.

Concluída esta operação, o caldo deve ser transferido para uma

tacha menor, para acontecer concentração.

Concentração do caldo

A concentração do caldo consiste na evaporação da água. O

volume do líquido vai diminuindo gradualmente, o caldo vai ficando

cada vez mais denso até atingir o “ponto” do açúcar mascavo.

Determinação do "ponto"

O "ponto" do açúcar mascavo é um ponto bastante forte.

Para a sua determinação coloca-se uma porção de xarope em

forma de fios, numa vasilha com água fria, a massa torna-se vítrea e

quebradiça quando este foi atingido.

Arrefecimento e cristalização

Ao atingir o “ponto” o xarope é transferido para a masseira, onde é

batido até se dar a sua total cristalização.

Através da agitação rápida e constante, a massa vai arrefecendo

e esfarelando até secar totalmente.

Peneiragem

Nesta fase a massa deve ser peneirada para separar os torrões e

obter os pequenos grãos de açúcar.

Empacotamento e pesagem

Após a peneiragem, o açúcar é embalado em sacos de

polipropileno e pesado para ser comercializado.

Armazenamento

O açúcar mascavo deve ser armazenado num local seco e

ventilado.

Deve ser colocado sobre estrados ou grades e empilhado com

espaço entre as embalagens.

Conclusão

Trabalho Realizado Por: Tiago Bernardo nº22 10ºD

Processo de Fabrico do Rebuçado

Eu

.jpg)

Sérgio o Fofo

Que idade tens ?

16 , stora ainda não sou maior de idade , mas podia abrir uma exepção AhAh

Em que escola andas ?

Secundária Alves Redol , tem muito estilo !

Como és ?

Acima de tudo um FOFO , mas um fofo com muito ESTILO , simpático , amoroso e muito brincalhão !

O que gostas de fazer ?

Jogar à bola , estar com os ZAMBRÕES , jogar às cartas , e estudar para Economia A LOOL ;D

Qual a professora que mais gostas ?

Da MELHOR stora do Mundo , a minha querida stora Leonor Alves ( De Economia A )

Porque é que gostas tanto dela ?

Porque ela é única , brincalhona , divertida e ZAMBRONA ! Ela tem muito Estilo ^^

O que esperas deste Blog ?

Espero publicar vários trabalhos , e com isto que a stora me dê uma grande nota !

Qual é o teu clube ?

Benfica , claroo *.*

Tens namorada ?

Bem acabou a entrevista , já tou farto , eu sei que sou muito importante , e que queriam entrevistar um Fofo , mas acho que já tão a querer saber de mais !

»» Para mais entrevistas contactem o meu agente xDD

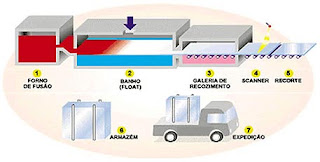

Estágio 1 : Forno de Fusão

A mistura de areia com os componentes do vidro que é dirigida até o forno de fusão através de correias transportadoras. Com temperatura de até 1.600ºC depois a composição é fundida, afinada e condidionada termicamente, transformando-se numa massa pronta para ser conformada numa folha contínua.

Estágio 2 : Banho Float

A massa é derramada em uma piscina de estanho líquido e num processo contínuo chamado Banho Float. Devido à diferenças de densidade entre os materiais o vidro flutua sobre o estanho, ocorrendo um paralelismo entre as duas superfícies.

Isso é fundamental para que a qualidade óptica superior do vidro float seja atingida. E a partir desse ponto é determinada a espessura do vidro, através da ação do top roller e da velocidade da linha. E quanto maior a velocidade da linha, menor a espessura resultante.

Estagio 3 : Galeria de Recozimento

A folha de vidro entra na galeria de recozimento, onde será resfriada controladamente até aproximadamente 120ºC e, então, preparada para o corte.

Estágio 4 : Inspecção automática

Mas antes de ser recortada, a folha de vidro é inspecionada por um equipamento chamado "scanner", que utiliza um feixe de raio laser para identificar eventuais falhas no produto. Caso haja algum defeito decorrente da produção do vidro, ele será automaticamente refugado e posteriormente reciclado.

Estagio 5, 6 e 7 : Recorte, Empilhamento e Armazenagem

O recorte é realizado em um processo automático e em dimensões pré-programadas.

As chapas de vidro são empilhadas automaticamente e pacotes prontos para serem expedidos e armazenados.

Tiago Barros, nº23

Tiago Barros, nº23

sábado, 13 de dezembro de 2008

Produção de papel

Para transformar-se a madeira em polpa, que é a matéria-prima do papel, é necessário separar a lignina, a celulose e a hemicelulose que constituem a madeira. Para isso usam-se vários processos, sendo os principais os processos mecânicos e os químicos.

Os processos mecânicos basicamente trituram a madeira, separando apenas a hemicelulose, e assim produzindo uma polpa de menor qualidade, de fibras curtas e amareladas.

Floresta – local onde são plantadas espécies mais apropriadas para a o tipo de celulose ou papel a ser produzido - a maioria das empresas usam áreas reflorestadas e tem seu próprio viveiro onde fazem melhorias na espécie cultivada fazendo a clonagem das plantas com as melhores características;

Captação da madeira — A árvore é cortada e descascada, transportada, lavada e picada em cavacos de tamanhos pré determinados;

Cozimento: no digestor os cavacos são misturados ao licor branco e cozidos a temperaturas de 160C.

Branqueamento - a pasta marrom passa por reacções com peróxido, dióxido de sódio, ozónio e ácido, e é lavada a cada etapa transformando-se em polpa branqueada;

Secagem: a polpa branqueada é seca e enfardada para transporte caso a fábrica não possua maquina de papel;

Máquina de papel - a celulose é seca e prensada até atingir a espessura desejada para o papel a ser produzido.

Tratamento da lixívia e jactos da água — o licor negro resultante do cozimento é tratado e os químicos são recuperados para serem usados como licor branco. Esse tratamento ameniza os impactos ambientais causados pela fábrica de papel.

Cavacos - termo utilizado na industria de celulose e papel para designar os pedaços de madeira cozido.

quarta-feira, 10 de dezembro de 2008

Madeira

terça-feira, 9 de dezembro de 2008

Processamento do chá

Sabemos que existem quatro tipos principais de chá: o verde, o preto, o de oolong e o branco. Todos têm aparências e sabores diferentes, embora venham da mesma planta de chá. Essa planta é susceptível à sofrer oxidação, como tudo que possui um tecido vivo. Nesta secção, vamos descobrir o papel da oxidação observando as diversas etapas de processamento do chá.

É provável que você esteja mais familiarizado com o chá preto. É o tipo de chá mais popular do mundo e corresponde a 75% de toda a produção. Nomes como "Chá inglês da manhã" ou "Earl Grey" costumam ser encontrados nas prateleiras dos mercados. Sem leite ,a bebida tem uma coloração castanha avermelhada e um sabor particularmente ousado.

Existem duas maneiras de produzir o chá preto: por meio do método ortodoxo e do método CTC ("Cortar, Triturar, Concentrar"). Os dois possuem cinco etapas parecidas, a não ser pelo fato de que o método ortodoxo é na maioria das vezes feito à mão, ao passo que o CTC é feito por uma máquina. Depois que os trabalhadores acabarem de transportar as folhas de chá da plantação para a fábrica, as seguintes etapas serão realizadas:

1. Drenagem - as folhas de chá são espalhadas em grandes grupos e drenadas para liberar um pouco da unidade.

2. Rotação - no método ortodoxo, as folhas são giradas para que a unidade restante seja liberada, revestindo a superfície das folhas com esse líquido. Esse método é particularmente delicado, então as folhas de chá costumam ficar inteiras. O método CTC, no entanto, corta as folhas de chá em pedaços pequenos e o resultado é uma substância parecida com pó.

3. Oxidação - as folhas são separadas novamente, dessa vez em um ambiente frio e húmido, e o processo de oxidação continua. A coloração original da folha de chá é verde, mas à medida que o oxigénio reage com o tecido celular ela irá ficar com uma coloração cobre. É muito parecido com as folhas das árvores mudando da cor verde para a castanha no Outono.

4. Secagem - as folhas são secas com ar quente e as suas cores mudam de cobre para castanha ou preto.

5. Triagem - o processo final envolve a selecção das folhas de chá de acordo com o tamanho e a qualidade.